牡丹籽油脂肪酸构成比较科学合理,是一种良好的多功能性食用油脂。牡丹籽油提取方式有传统式的压榨法、浸出法、亚临界低温萃取法和二氧化碳超临界萃取法。这几种方法相比较之后为什么亚临界的低温萃取方法更有利呢?一起来了解。

压榨法出油率较低,杂质含量高,且在挤压过程中形成高温,破坏了油中不饱和脂肪酸;普通的有机溶剂提取法所生产的产品中有溶剂残留。选用超临界CO2萃取技术生产牡丹籽油,虽然应用了无毒、无味的CO2作为提取剂,可完成牡丹籽和油的分离,又没有溶剂残留,易做到卫生标准,可是该加工工艺操作压力较高(25~30MPa),设备一次性投资大,生产成本高。

亚临界(关键溶剂为丁烷、丙烷)萃取技术,是食品加工业新的一项萃取技术,具备溶剂沸点低,常温常压下气态,非常容易挥发的特性。亚临界低温萃取牡丹籽油设备便是利用其特性,从原料中萃取、分离葡萄籽油。

牡丹籽含油量20%~25%,牡丹籽油含有大量的不饱和脂肪酸,关键以亚麻酸、油酸和亚油酸为主,含量90以上%。它的预备处理加工工艺是:

葡萄籽→输送→除杂→脱壳→除铁→轧坯→干燥→萃取车间

加工工艺说明:原料经振动筛除杂,将牡丹籽中的皮渣、沙石等杂质除掉,随后经输送机投入脱壳机中,进行脱壳,再经分离筛后投入轧坯机轧坯,坯片厚度0.3mm,水分保持在8%左右,坯片送至萃取车间。

1.2亚临界低温萃取加工工艺

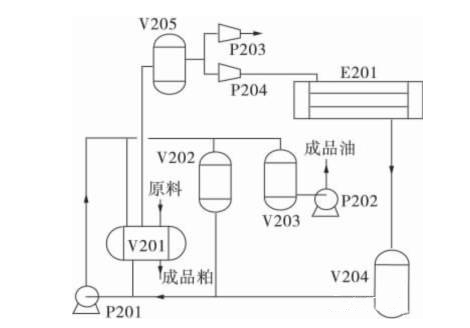

亚临界溶剂主要成分为丁烷、丙烷,沸点均在0℃以下。浸出过程是在一定压力(0.1~0.6MPa状态为液体)和室温下进行的,完成了油料的低温萃取。浸出粕和原油中的溶剂在低温、真空状态下脱除,溶剂液化后循环应用。萃取工艺流程见图1。

加工工艺过程:

①将牡丹籽坯片装进浸出罐V201。

②溶剂泵P201将4号溶剂注入浸出罐浸泡坯片。

③溶剂泵P201从浸出罐抽出混合油打入蒸发罐V203。

④连接浸出罐与压缩机P204吸气口,使粕中残溶汽化进入压缩机,经压缩、冷凝器E201冷凝液化,溶剂回流到溶剂罐V204,再次循环应用。牡丹籽粕排出萃取系统。

⑤混合油进入蒸发系统,使溶剂蒸发后与原油分离。溶剂蒸气经压缩液化后循环应用。原油排出蒸发系统。

精炼加工工艺

牡丹籽原油→过滤→水化脱胶→脱酸→脱色→脱臭→脱蜡→精滤→成品油

1.操作要点:

①过滤除去油中固体悬浮物,使原油含杂不大于0.2%。

②在水化脱胶工艺流程,运用胶溶性杂质的亲水性,将一定量热水、NaCl、磷酸等电解质溶液,在搅拌作用下加入热油中,使胶溶性杂质凝聚沉降。

③在脱酸工艺流程,检测过滤油的酸值,依据酸值测算出基础理论加碱量和超碱量。脱除毛油中的游离脂肪酸,可提升清晰度,提高烟点,防止氧化变质。

④在脱色工艺流程,在真空状态下,将油温升到105~110℃进行脱水,再运用白土和活性炭吸附色素类物质,经过滤机将油中白土、活性炭滤掉。

⑤在脱臭工艺流程,将脱色油升温至180℃之上,真空值达到60Pa,运用水蒸气汽提的原理,用直接蒸汽进一步脱除油中臭味及残余的游离脂肪酸,降低色泽及过氧化值。

⑥在脱蜡工艺流程,将油缓慢冷冻,使其逐渐降温至10℃左右,再经超低温过滤脱去蜡(脂)质,达到国家标准级别油标准。

2.产品品质对比

亚临界溶剂沸点低、组分纯,萃取产品残溶低,萃取过程温度低,可选择性好,色素、磷脂等杂质的浸出量少,产品品质高。

亚临界超低温萃取油脂技术性,不仅能降低油脂加工成本,并且为特种油料的提取及植物蛋白的综合利用造就了条件。完成了超低温脱溶,防止了植物蛋白的变性,提升了粕渣的运用价值,可开发面膜粉等。目前该技术性已广泛应用于天然色素、贵重油脂、中药材等天然成分的保质萃取质量。

![]() 服务热线:18637200951 (微信)

服务热线:18637200951 (微信)

![]() 服务热线:18637200951 (微信)

服务热线:18637200951 (微信)